AB级洁净区动态监测中如何合理布置采样点?

A/B级洁净区动态监测中如何合理布置采样点?

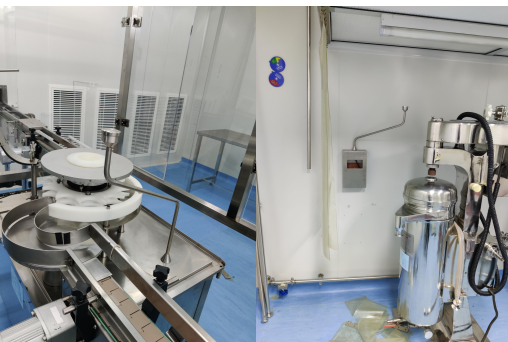

生产环境的清洁度在制药行业中起着至关重要的作用,尤其是在无菌药品生产车间。因此,为了满足制药企业对生产环境的欧盟GMP要求,实现关键生产环节的清洁度和环境参数达到相关标准,有必要对生产车间进行实时动态检测,以确保对整个洁净区的环境进行监测,及时发现问题.

空气中粉尘颗粒的数量和分布与环境的清洁度密切相关。洁净区取样点的布置与试验结果是否符合清洁度标准有关,本文将详细介绍如何在Ab级洁净区合理布置采样点:

洁净室空气颗粒物监测标准:

制药厂药品无菌生产

无菌药品生产无菌处理FDA

无菌药品生产欧盟GMP附件1

涉及iso14644-1

fed209e 100级-ISO 5级

3520m3对于0.5um限制颗粒数量

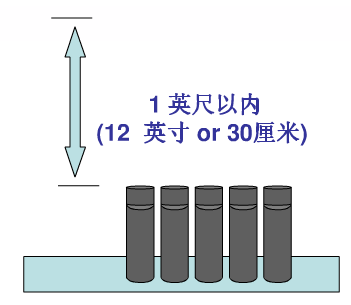

采样点位置:气流和储罐装载区,与工作区域的距离不得超过1英尺

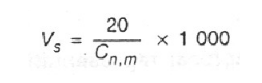

每个取样点的取样体积定义:

取样点数量:NL=√ A

NL是采样点的最小数量,A是房间面积

ISO要求的采样体积:

VS是采样体积,CN和m为一定粒径的限值

GMP 2010附录1无菌药品:第10条:对洁净区内的悬浮颗粒进行动态监测

采样点及连续监测系统布局要求:

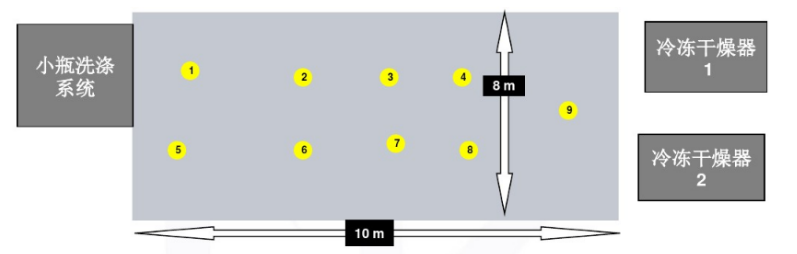

1。采样点计算方法(iso14644-1)

采样点计算:

净面积=80平方米

80根=8.94

四舍五入后,至少9个取样点

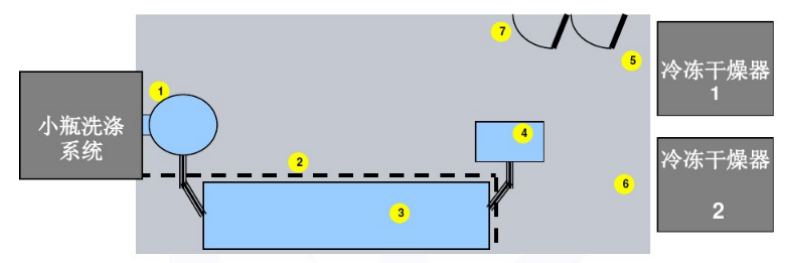

2根据制药厂的生产需要安排取样点的数量

目前的冷冻干燥机要求小瓶可能没有完全密封,所以保持在接近4个的位置,这表示一些危险638

位置7提供B级区域评估。因为它靠近门,所以最早可以指示压力平衡问题。

如果产品未完全密封,因为灌装区域应为冷冻干燥机前的A级区域,

灌装段的取样点布局需要在位置5和6进行监控:

点1位于空瓶放置区域,人员活动频繁且容易发生粒子事件的地方点638

点2位于液体罐灌装区,这是生产的关键点,颗粒事件将直接影响质量

点3位于封盖区,这也是生产的关键点。在此区域之后,产品将被密封

点4位于滴头区域。该位置经常有人员活动,容易发生粒子事件

点5位于加盖区域,此处经常有人员活动,易于生成粒子事件

点6位于门附近,是背景监测点

如何放置取样探头:

在产品附近取样

通常在工作高度和产品暴露点附近

用于无菌灌装,本指南要求采样空气至少距离产品暴露部件12英尺

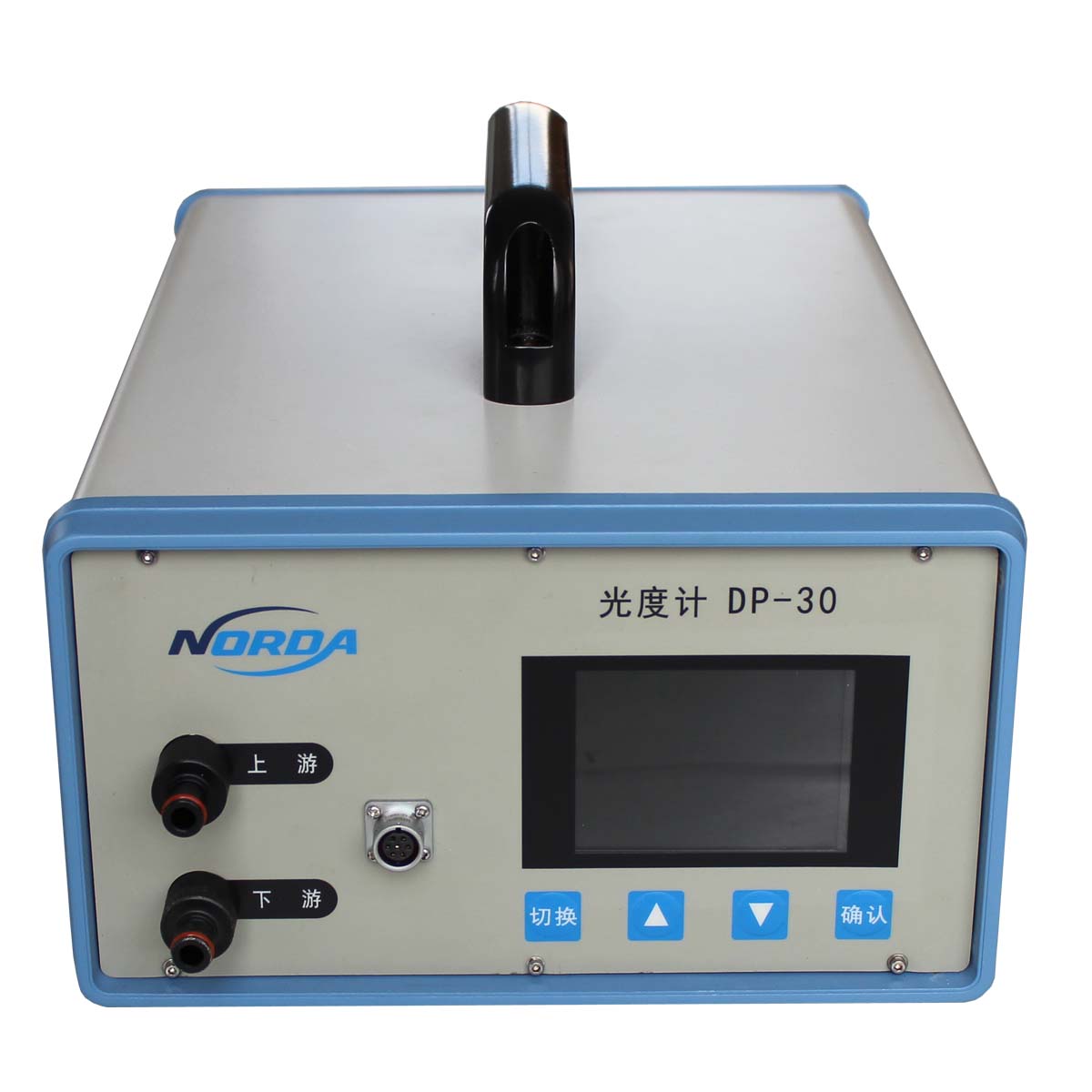

诺达实时环境监测系统的优点:

连续采样点,

同时检测所有点

建立统计数据库

将粒子事件与过程活动相结合

快速操作员反馈

诺达实时环境监测系统不仅可以实时监测清洁度,还可以监测其他环境参数(温度和湿度、压差、风速等)洁净室可根据客户要求进行监控报警,数据集中或远程传输显示,连续监控运行,自动报告,使生产管理人员及时掌握生产情况的变化,便于产品质量分析

随着药品监管和市场需求的加强,药品生产企业必须严格控制整个生产过程,特别是无菌药品的整个生产过程,同时,应用动态监控系统可以提供实时数据和报警信息,便于及时控制药品生产过程同时,在线监控系统的应用可以减少员工的外部干预,减少对生产环境的污染,保证产品质量。